- Главная

- >

- Новости

- >

- Новости отрасли

- >

- Порошковая пневматическая конвейерная система

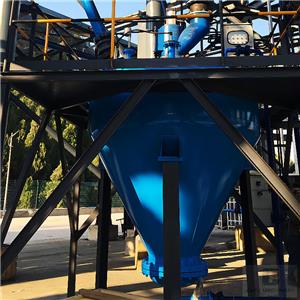

Порошковая пневматическая конвейерная система

О дизайнеПорошковая пневматическая конвейерная система

1. Расчетные данные

Необходимо понимать соответствующие характеристики и

Требования к транспортировочным материалам:

Удельный вес материала, крупность, содержание влаги, производительность транспортировки,&НБСП ;передача горизонтального расстояния, расстояния подъема, нескольких локтей.

2. Принципы проектирования

Исходя из обеспечения бесперебойного процесса, оптимизируйте конструкцию&НБСП ;схему и стремиться к наилучшему маршруту схемы процесса:

(1) Выбирайте как можно больше энергосберегающих и энергосберегающих технологий и энергосберегающих продуктов;

(2) максимально оптимизировать технологический процесс;

(3) минимизировать инвестиционные затраты;

(4) простота обслуживания и управления, простая и надежная работа;

(5) экономия площади;

(6) Эффект удаления пыли соответствует стандартам соответствующих стран, эффективно защищая окружающую среду.

Послесистема пневмотранспорта порошкаоборудование находится в эксплуатации,&НБСП ;убедитесь, что:

· Безотказная работа

· Отсутствие утечки.

3. Расчетная схема системы пневмотранспорта порошка.

1) В соответствии с условиями проекта и соответствующими требованиями, сначала&НБСП ;определить, использует ли система пневматической транспортировки порошка транспортировку с плотной фазой или транспортировку с разбавленной фазой.

Для транспортировки в плотной фазе обычно рекомендуется использовать положительный&НБСП ;Насос БИН НАСОС с понижением давления в качестве основного оборудования системы пневматической транспортировки использует сжатый воздух в качестве источника энергии для транспортировки и передает материал в соответствующий силос по трубопроводу.

Для подачи разбавленной фазы используется ЭНЕРГОСБЕРЕГАЮЩИЙ НАСОС НЕПРЕРЫВНОЙ ПОДАЧИ.&НБСП ;обычно используется в качестве основного оборудования системы пневматической транспортировки порошка, а воздуходувка Рутса используется в качестве источника энергии для подачи материала в соответствующий бункер по конвейеру.

Производительность конструкции конвейера обычно определяется конкретным&НБСП ;плотность материала и объем НАСОСА БУНКЕРА.

2) Технологическая схема системы пневмотранспорта порошка:

Индивидуально под конкретный проект

3) Выбор системы пневмотранспорта порошка БИН НАСОС :

Учитывайте в зависимости от пропускной способности и расстояния транспортировки

4) Проверка выходного сигнала НАСОСА БУНКЕРА:

Производительность НАСОСА = объем * 0,75 (скорость наполнения) * удельный вес* 10 раз

5) Конфигурация трубопровода порошковой пневмосистемы:

По абразивности материала износостойкая керамика&НБСП ;следует выбирать трубы или бесшовные стальные трубы, а для нагнетательного колена использовать износостойкие керамические трубы с большим радиусом кривизны (R≥8DN).

6) Состав и соответствующие инструкции порошка плотной фазы&НБСП ;пневмотранспортная система:

Система пневматической транспортировки БИН НАСОС в основном включает в себя ручной золотниковый клапан,&НБСП ;гофрированный компенсатор, пневматический золотник, винтовой конвейер, складской насос, преобразователь давления, датчик уровня материала, воздухозаборное устройство и т. д.

7) Состав НАСОСА БИН:

Как основной корпус конвейерного оборудования, он в основном включает в себя&НБСП ;следующие компоненты: корпус БИН НАСОС , пневматическая задвижка подачи, пневматическая выпускная задвижка, пневматическая выпускная задвижка, манометр, компонент воздухозаборника, датчик уровня материала и вспомогательные компоненты трубопровода и так далее.

4. Система управления системой пневмотранспорта порошка

Система управления пороховой пневмосистемой включает в себя комплект ПЛК&НБСП ;основная система управления + сенсорный экран, локальный блок управления и т. д. Основная система управления ПЛК использует программируемые контроллеры серии Сименс . Система управления использует систему управления ПЛК, оснащенную коммуникационным модулем для связи с РСУ владельца. Площадка оборудована панелью управления, которой можно управлять вручную на месте. ПЛК должен иметь коммуникационный порт, который может передавать данные в режиме реального времени в систему DCS устройства владельца.

Система управления транспортировкой состоит из системы ПЛК + локального управления.&НБСП ;коробка; отслеживайте, контролируйте и регулируйте основное оборудование и параметры процесса конвейерной системы в обычном режиме, сигнализируйте и устраняйте ненормальные условия работы, а также выполняйте защиту цепи в аварийных условиях работы.

Рабочая станция также имеет функции настройки и программирования.&НБСП ;

Каждый локальный блок управления оснащен дистанционным локальным выключателем, что удобно для оперативного персонала при выполнении локальных и удаленных операций.

В объем программного контроля входят: мониторинг уровня материала в&НБСП ;БИН НАСОС и силос, управление различными пневматическими клапанами и другим оборудованием и т.д.

Эта статья исходит от Сямэнь

Кафу

Машины

Оборудование

Ко

., ООО

.